随着国家战略定位从中国制造向中国创造转变,各行各业也迎来了最好的发展时机,但纵观中国制造业,小规模企业仍占据大部分份额,这些企业管理相对粗放、生产现场脏乱差、生产效率低、产品质量等级低、设备相对落后、技术人才严重缺乏,对下游企业的交期、成本、品质的苛刻要求,越来越力不从心。

随着精益管理思想和方法在国内外优秀企业中不断得到应用并取得显著效果,许多企业也开始引进精益生产方式,取得了预期效果。本文介绍**日常管理的方法,助力企业更好的管理现场。

什么是**日常管理

**日常管理是基于现场5S和标准工作、标准流程,实施现场驱动的日常管理,以达成可持续的改善成果。5S、标准作业、标准流程是进行**日常管理的最基本要求,在实施**日常管理时,有标准作业流程的就按标准作业流程执行;标准作业流程不规范的,就要在实施过程中不断优化作业流程。

**日常管理实施的路径:⑴承诺改变是实施**日常管理的基础;⑵在现场实施关键业绩指标(KPI)是实施**日常管理的手段;⑶在现场持续改进是**日常管理取得成果的法宝。

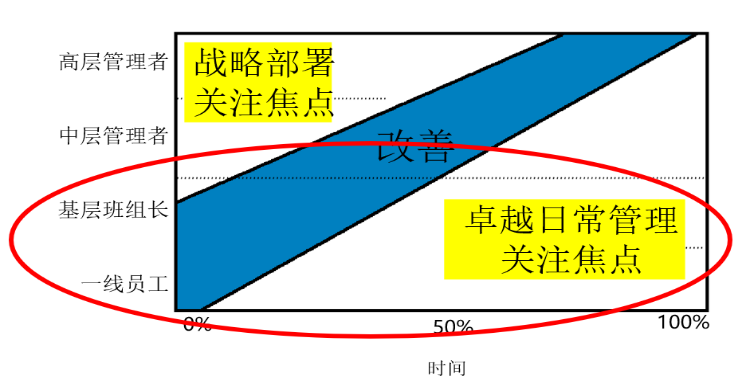

**日常管理必须是“三现”的工具,立足于现场发现问题、解决问题,关键是集中力量推动问题的闭环管理。**日常管理是一线和基层班组长关注的焦点(图1),也是督促生产现场铁三角——班组长、IPQC、PE或IE解决问题的有效手段。

图1 **日常管理应用领域

倒三角管理模式

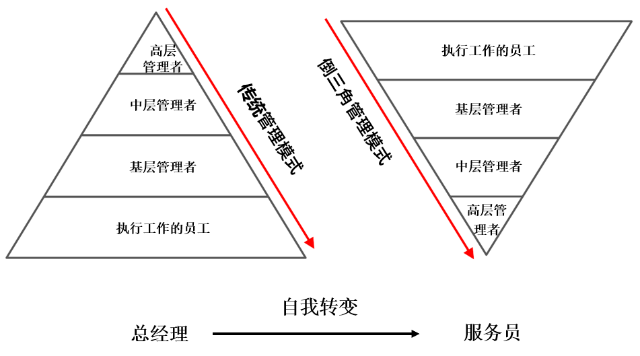

实施**日常管理将彻底颠覆自上而下的传统管理模式,转化为一线为主,各层级是下一级组织的服务部门,一线班组长为员工服务,中层聚焦现场为一线班组长减负,高层聚焦现场为中层减负,将管理正三角转化为倒三角,如图2所示。

图2 管理模式转变

**日常管理实施方法

按生产单元制定现场KPI

现场KPI一般设置为SQDIP五个项目,即安全Safe、品质Quality、交付Deliver、库存Inventory、效率Productivity。在钣金工厂中,将D(交付)变更为计划产量,I(库存)变更为设备异常停机时间。

现场KPI的制定原则

⑴现场KPI必须简单,最好不需要计算,直接计数就能确认,如品质指标Q最好不用报废率,用不合格数量替代,即Q目标值=直通率指标×计划生产数量,不良品直接计数,便于比较和统计。

⑵了解变化的影响因素,最好用折线图,在SQDIP看板和统计趋势图上标识目标值和实际值,并用红色标识超标,用绿色表示达标。在制定KPI时,要给一个比实际值稍高的目标,这个目标应该是努力一下就能达成的。

⑶现场KPI与公司KPI应该有包容关系,即现场KPI达成,能够导出公司KPI达成,否则需要重新制定现场KPI。

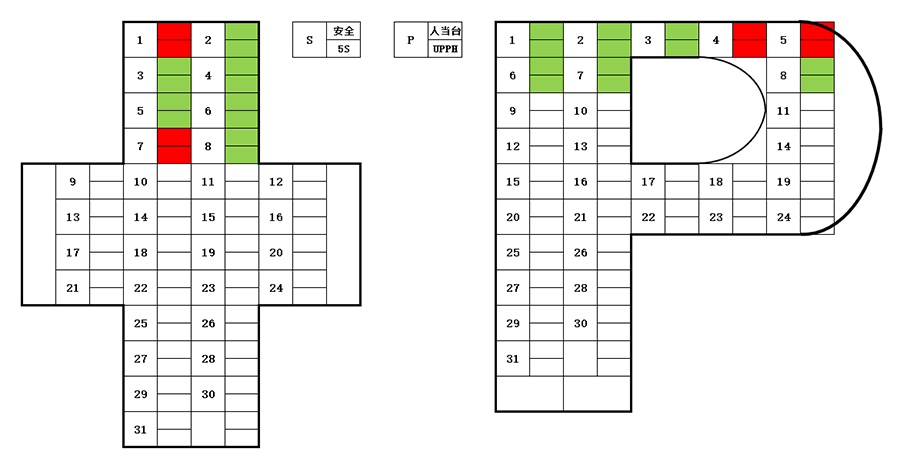

现场可视化管理

最好的可视化手段是颜色管理,比如红色表示任务未达成,绿色表示任务达成,如图3所示,每个月天数用31个空格标识,当天指标达成,用绿色标识,未完成用红色标识。

图3 颜色管理

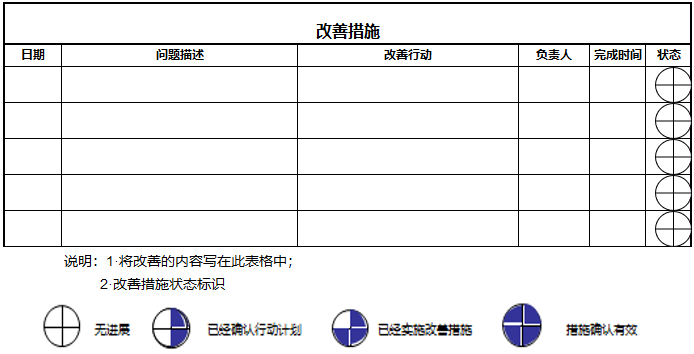

现场根本原因和对策应用

SQDIP看板红色显示的天数,表示有异常或指标未达成,对这些异常问题或未达成原因都要进行分析,制定改善措施,指定责任人进行改善,如图4所示。

图4 改善措施

现场日常领导

每天固定时间分层级在生产区域生产看板前召开管理会议,回顾实际表现。生产看板可将每个区域的实际业绩清晰展现,有助工厂透明化管理。

**日常管理实施的关键因素

⑴解决问题的现场铁三角。所有管理异常和技术异常最终都会在现场显现,所以要到现场去解决问题,解决问题的铁三角团队应该能解决现场80%的问题,因此现场铁三角作用举足轻重。

⑵小时检讨表是**日常管理数据和问题收集的第一窗口,数据填写和问题收集准确是**日常管理是否正确推进的关键。

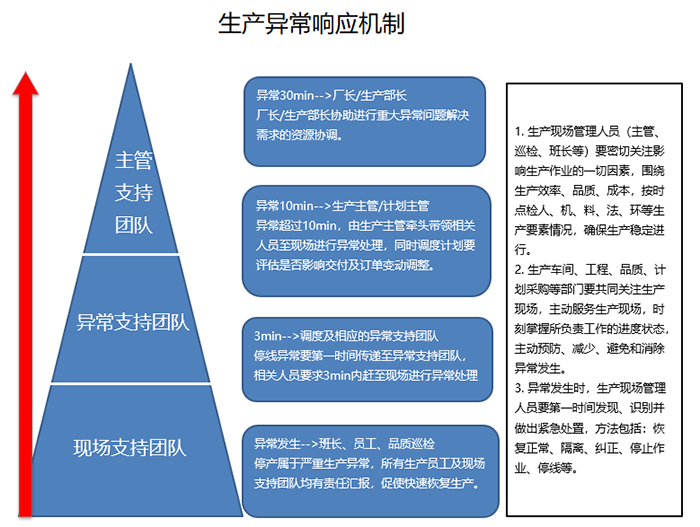

⑶异常响应机制。生产单位第一任务是要保证生产出合格的产品,按期完成交付任务,但是生产异常组织不力,势必会影响这个目标的完成,因此异常响应机制至关重要(图5)。

图5 异常响应机制

⑷三级会议制度。1)班组早会:每天班前十分钟,由班长带领现场问题解决团队与员工进行班组会议,对SQDIP目标进行检讨及问题对策解决。2)站立会议:九点至九点三十[1] 分,由生产主管带领支持团队针对生产线问题解决情况进行检讨和总结,制定和落实问题的解决对策和完成时间。3)巡回会议:下午一点半至两点,由厂长带领各职能部门负责人对工厂进行巡回会议,重点对生产线重大异常、需职能部门重点协调资源解决的问题进行检讨,落实改善方案和行动计划。

结束语

影响企业的生产异常,主要是工艺异常,其次是来料异常。通过**日常管理工具,可以将具体异常识别出来,后续结合SMED、TPM、5WHY等工具,持续改善现场,使生产有序、顺畅;打造透明现场,铸造行业标杆

点击下载更多高胜咨询资料

扫码关注视频号

扫码加微信

扫码关注抖音号