在市场多变的时代,如何做好产销协同,是关系到企业盈利和竞争力的重大课题

一、产销不协同的危害:

不要的货一大堆,库存呆滞,资金周转不了;

要的货交付不了,客户满意度下降,交付周期长,失去销售机会;

插单不受控,生产采购无从应对,生产不顺畅,导致生产效率低;

部门相互指责,内耗严重,恶性循环;

局面不受控,理不出头绪,老板火大干着急。

二、影响产销协同的障碍:

1、各部门为求自保,贪污交期,分不清货期先后

销售为了抢产能优先排产,会将客户要求30天交货的说成20天要交货。

生产实际1天可完成的任务硬说要3天才能完成。

采购实际7天可回的材料虚报说要10天后才能回。

2、销售为王,插单不受控,销售凭关系直接指挥生产,越干涉越乱

3、生产为王,只管产量最大化,挑好做的先做,不理会小单和急单。

4、销售以客户是上帝无限提要求,生产以工人为要挟各种推诿,PMC弱小两头都搞不定。

5、组织架构和部门定位偏左或偏右,无岗位管控平衡协同

6、策略上简单的以销定产或以产定销,试图以单一流程应对所有问题,只追结果不理过程。

7、沟通不到位,供需信息失真,没有建立有效的沟通机制和评估机制。

8、各部门考核指标不合理相互冲突,缺共同目标和共识。

产销不协同,人人都是受害者,人人也是作恶者

三、如何做好产销协同:

良好的产销协同机制,是目标管理、组织管理、规则模式、供应链计划流程的完美结合。

1、目标管理:

建立共同目标(客户要、就有、同时库存最合理)

合理考核激励(销售端对出货及时性负责,计划端对满足交付需求和合理备货负责,供应端执行部门对计划任务执行负责)

2、组织管理:

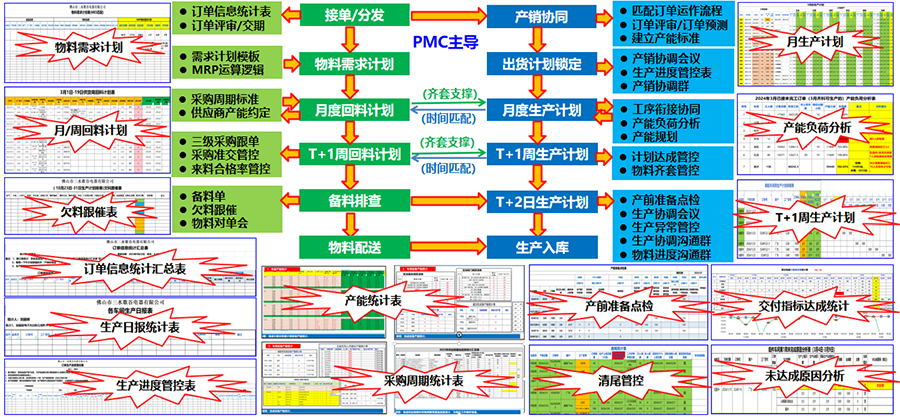

确立计划(PMC)部门为供应链交付与产销协同的主导部门和计划指挥协调职能定位

成立销售预测与备货决策跨部门委员会(有效决策)

建立产销协调会、订单评审机制、销售预测机制(有效沟通)

产品订单交期是对产销两端的双向约束(供应端承诺交货期,销售端承诺出货期)

3、规则模式:

确定产品产销模式(备货模式、订单模式、预测备货+订单模式)

确定产品ABC分类(畅销或滞销、利润高低、体积大小、交付周期长短等等,不同的产品,应该用不同的备货模式来分类)

确定产品ABC分类交期及存货目标

制定产品ABC分类参数

4、供应链计划流程:

需求管理(期间销售数据、滚动销售预测、销售订单)

库存管理(安全库存及预警、库存上下限、库龄及预警、滞销库存处理、账物准确)

计划管理(MRP物料需求计划、回料计划、月周日生产计划、产能负荷分析规划)

执行管理(计划协同管理、进度管理、异常管理、目标达成正负激励)

四、XX公司产销协同体系构建案例

行业:车载空调、车载冰箱 (特征:大体积产品,出货不及时会仓储周转困难)

产销模式:内销备货生产+外销订单生产 (特征:多种产销方式并存,需求不同)

生产车间:有注塑、五金、组件、发泡、总装等五大车间 (特征:生产链长)

订单状况:冷链行业,淡旺季明显。

1、改善前状况:

内销备货:在旺季前因下单不足不及时而在旺季初供货不足;在旺季快结束前因备货过多而造成呆滞;单批备货下单数量超10日产量,按单回料和生产未分批,造成仓库物料过多而周转不了,按单生产计划调整不了,生产周期长。

外销下单:货期评审不严谨,做出来的货不出而仓库放不下;而紧急插单多又生产不出来影响交付。

生产排产:月度生产计划只是任务罗列,周生产计划未锁定而经常变动,日生产计划达成率低,订单准交率低。

生产现状;不齐套生产,总装车间不是欠外购料就是欠自制件,进度不受控。

2、主要原因分析:

内销销售预测和备货下单:下单时点、下单量、下单频次等不合理;

外销订单:无产销协调会,无临期订单出货期评审锁定规范;

交付规则:无交付周期分解规范、无插单规则、无出货及时性管控;

计划模式:无生产计划与物料计划协同,无自制件与总装生产协同,无产能负荷分析,无生产计划达成率和进度管控,无物料齐套管控;

产销互动:生产打乱战,有什么做什么;销售端乱插单、死追货;无产销协同。

3、关键改善动作;

明确PMC交付指挥统筹职能,产供销协同规则制定主导部门和落实主责部门。

优化订单评审和备货:完善订单评审;内销单批下单量限定为3日流水线产量,旺季前中期大胆下单并增加下单频次,旺季后期谨慎下单并减少下单频次。

规范和分解交付周期标准,明确紧急插单规则和交期标准,优化订单运作流程。

每周二开产销协调会:锁定下周临期订单交期和预估下下周交期订单货期。

建立产销协同双向制约机制:按评审交期考核PMC部准交率、销售部出货及时率。

建立月/周/日三级生产计划模式:月生产计划做好上下游车间的时间衔接协同,并匹配月度回料计划,做好产能负荷分析与产能规划。分车间制定T+周生产计划并匹配周齐套回料计划。T+2日生产计划匹配仓库实物备料和欠料提报。

4、改善效果;订单准交率100%,物料齐套率>95%(提升50%) ,存货周转率提升30%

点击下载更多高胜咨询资料

扫码关注视频号

扫码加微信

扫码关注抖音号