一、引言

精益生产是一种追求高效、低耗、高品质的生产方式,旨在通过减少浪费、优化流程、提高员工参与度等手段,实现生产效益的最大化。本文将详细介绍精益生产企业运用的基本要领,包括长期理念为基础、建立精益连接流、实施拉式生产、稳定工作负荷水准、遇到问题立即暂停解决问题、消除生产七大浪费、持续改进与学习以及尊重员工价值等方面。

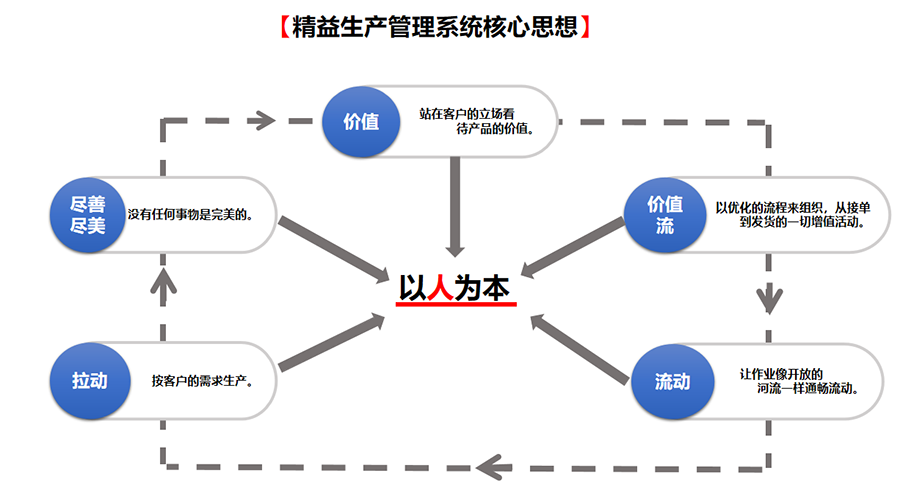

二、精益生产基本要领(五大原则)

1.长期理念为基础(价值)

精益生产以长期稳定的盈利增长为目标注重企业持续发展与核心竞争力提升。企业需树立长远发展理念,通过不断优化生产流程、提高生产效率,实现可持续发展。

2.建立无间断连续流(价值流)

使企业的物流、工艺流、信息等无间断流动是精益生产的核心,通过优化生产布局、减少运输时间、提高设备利用率等手段,使生产过程更加顺畅、高效。企业应关注流程中的瓶颈环节,采取有效措施进行改进,实现整体流程的优化。

3.实施拉式生产制度(拉动)

拉式生产制度强调根据市场需求和客户需求进行生产,避免库存积压和产能过剩。企业应建立灵活的生产计划,及时响应市场变化,确保产品按时、按质、按量交付。

4.稳定工作负荷水准(生产均衡化)

稳定的工作负荷有利于降低生产成本、提高生产效率。企业应合理安排生产任务避免员工和设备出现超负荷或闲置情况确保生产过程的稳定与高效。

5.建立立即暂停以解决问题,从一开始就重视品质管理的文化(三现主义)

将品质意识贯彻到每一个人员的心中,开展TQC活动,提合理化建议;利用PDCA循环,持续改善过程品质。

6.消除生产八大浪费(尽善尽美)

精益生产关注消除生产过程中的八大浪费,包括过量生产、等待、搬运、加工库存、动作、不良品和管理浪费。企业应识别这些浪费现象,制定针对性的改进措施,降低生产成本,提高经济效益。

7.持续改进与学习(持续改善)

精益生产强调持续改进与学习,鼓励员工提出改进意见,积极参与改善活动。企业应建立良好的学习氛围,为员工提供培训和学习资源,激发员工的创新精神,推动企业的不断发展。

8.尊重员工价值(以人为本)

员工是企业最宝贵的财富,企业应尊重员工的价值,关注员工的成长与发展。通过提供良好的工作环境、激励机制和职业发展通道,激发员工的工作积极性和创造力,推动精益生产理念的深入实施。

9.运用目视管理使问题无处隐藏(目视化管理)

通过5S制度的建立,使办公室和工厂一尘不染,机器上无灰尘、油污,无碎片或脏物,建立一流清新的工作环境,营造积极向上的企业文化。目视管理使物品标识清晰,看板管理使一目了然。

三、结语

精益生产企业通过运用以上基本要领,能够实现生产效益的最大化,提升企业的竞争力。然而,精益生产并非一蹴而就的过程,需要企业全体员工共同努力,持续改进与创新。因此,企业应树立长远发展理念,坚定信心,坚持实施精益生产,为企业的可持续发展奠定坚实基础。

(图示)

点击下载更多高胜咨询资料

扫码关注视频号

扫码加微信

扫码关注抖音号